A vegyi, tengeri, energia- és egyéb ipari mezőkben, berendezésekben és szerkezetekben gyakran szembesülnek a szélsőséges korrozív környezetek, például az erős sav, az erős lúg, a só spray, a magas hőmérséklet és a páratartalom, valamint a tengervíz -erózió kihívásaival. Annak érdekében, hogy megbirkózzunk ezekkel a kemény körülményekkel, Acélrobbanás hegesztő kompozit panel Ideális választássá vált, hogy az egy nemes fém anyagokat az egyedi gyártási folyamatával és az anyag kombinációs előnyeivel cserélje ki. Szóval, hogyan érhetik el ezek a kompozit panelek kiváló korrózióállóságot komplex környezetben?

1. A robbanáshegesztő technológia megalapozza az anyagkötés alapját

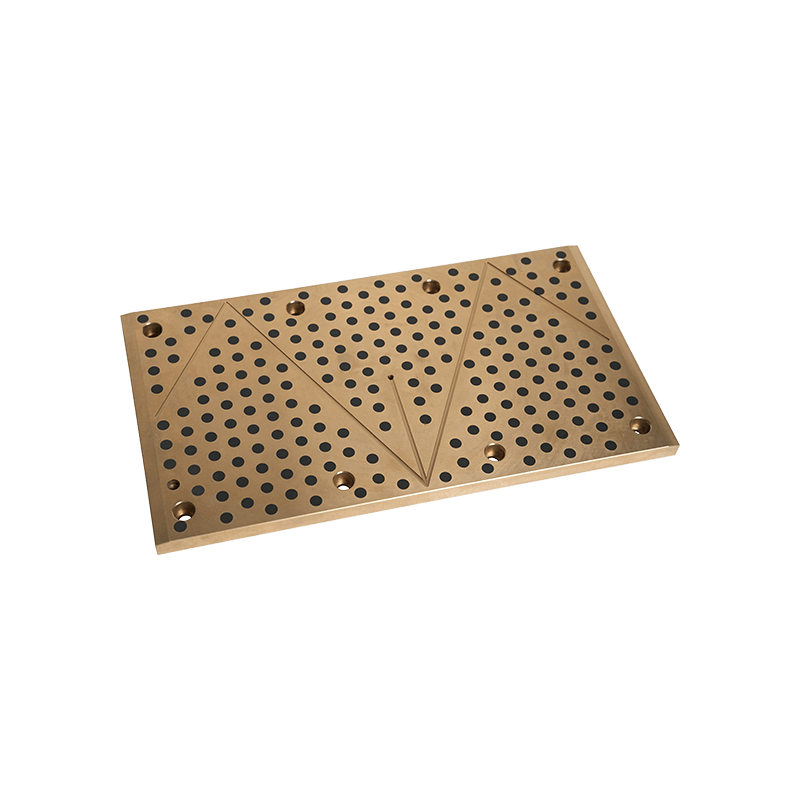

A robbanáshegesztés egy fejlett gyártási technológia, amely szabályozott robbanások által generált nagy energiájú sokkhullámokat használ, amelyek miatt két fém anyag nagy sebességgel ütközik nagyon rövid idő alatt, és a fémkohászati kötés elérése érdekében. Alapvető előnyei a következők:

Nincs olvadó kötés: elkerüli a hagyományos hegesztés által okozott hőhatású zóna problémát;

Nagy kötési szilárdság: erős fémkötési felület alakul ki az alapréteg és a burkolat között;

Erős alkalmazkodóképesség: Különböző eltérő fémkombinációk érhetők el, például rozsdamentes acél/szénacél, titán/acél, nikkelötvözet/acél stb.

Ez a nagy szilárdságú kötési módszer nemcsak biztosítja az anyag általános szerkezetének stabilitását, hanem szilárd alapot is biztosít a későbbi korrózióállósághoz.

2. A bevonó anyag megválasztása meghatározza a korrózióállóság felső határát

A robbanásszerűen hegesztett kompozit acéllemezek korróziós ellenállása elsősorban a felületi bevonó anyagok megválasztásától függ. A közös bevonatok a következők:

1. rozsdamentes acél (például 304, 316, duplex rozsdamentes acél)

Széles körben használják a kémiai reaktorokban és a csővezeték -rendszerekben, jó sav-, lúg- és klorid -ionkorrózióval szembeni ellenállással, különösen alkalmasak klorid -ionokat tartalmazó nedves környezethez.

2. Titán és titánötvözetek

Kiemelkedő teljesítmény a tengeri mérnöki és tengervíz -sótalanító berendezésekben, erős ellenállással a tengervíz -korrózióval és a pontozással, az alacsony sűrűséggel és a nagy szilárdsággal.

3. nikkel-alapú ötvözetek (például Inconel 625, Hastelloy C-276)

Rendkívül korrozív táptalajokhoz, például koncentrált kénsavhoz, hidrofluorinsavhoz, klorid -oldatokhoz stb., Alkalmas anyagok az erősen korrozív kémiai berendezésekhez.

A bevonó anyagok ésszerűen történő kiválasztásával a robbanásszerűen hegesztett kompozit acéllemezek célzott védelmet érhetnek el különböző korrozív környezetekben, és jelentősen javíthatják a szolgáltatási élettartamot.

3. Az alapanyagok biztosítják a szerkezeti szilárdságot és a költségszabályozást

Noha a bevonat meghatározza a korrózióállóságot, az alapnak továbbra is viselnie kell a szerkezeti csapágy funkcióját. A szénacél vagy az alacsony ötvözött acél általában alapanyagként használják, amelynek a következő előnyei vannak:

Kiváló mechanikai tulajdonságok: biztosítson elegendő szakító-, nyomó- és fáradtság -ellenállást;

Jó feldolgozási teljesítmény: Könnyen vágható, kanyar, hegesztés és más másodlagos feldolgozás;

Kontrollált költségek: A teljes borító anyaghoz képest a gyártási költség jelentősen csökken.

Ez a "külső korrózió és belső terhelés-hordozás" tervezési stratégiája lehetővé teszi a robbanáshegesztett kompozit acéllemez számára, hogy fenntartsa a nagy teljesítményt, miközben jó gazdasággal is rendelkezik.

Iv. A kompozit interfész stabilitása garantálja a hosszú távú szolgáltatási képességet

Szélsőséges korrozív környezetben, hogy a kompozit acéllemez kötési felülete stabil-e, közvetlenül befolyásolja annak hosszú távú teljesítményét. A robbanásveszélyes hegesztés által kialakított kötési felület a következő jellemzőkkel rendelkezik:

Sűrű interfészkötés: szinte nincs pórus és zárvány, megakadályozva a korrozív közeg behatolását;

Erős hízelgési képesség: nem könnyű még váltakozó terhelések vagy termikus stressz esetén sem könnyű;

Az elektrokémiai korrózióval szemben rezisztens: A két fém közötti szoros kötés és egységes átmenet miatt a galván korrózió kockázata csökken.

Ezenkívül néhány csúcskategóriás kompozit lemezre hőkezelés is optimalizálódik a maradék stressz további kiküszöbölése és az interfész stabilitásának javítása érdekében.

Az a oka, hogy a robbanásszerűen hegesztett kompozit acéllemezek kiváló korrózióállóságot érhetnek el szélsőséges korrozív környezetben, fejlett gyártási folyamatuk, ésszerű anyagkombináció és stabil kompozit interfészszerkezetük oka. Nemcsak a nemesfémek korrózióállósági előnyeit örökli, hanem megtartja a szokásos acél szerkezeti szilárdságát és feldolgozási kényelmét is. Fontos megoldás a modern ipar számára a kemény környezet elleni küzdelem.

Az új anyagok és az új folyamatok folyamatos fejlesztésével a robbanásszerűen hegesztett kompozit acéllemezek megmutatják egyedi értéküket a nagy keresletű területeken, és erősen támogatják a berendezések biztonságos működését és fenntartható fejlődését.

+0086-513-88690066

+0086-513-88690066