A korrózióállóság javítása Acélrobbanás hegesztő kompozit panelek A kemény környezetben elengedhetetlen az élettartam meghosszabbításához és a teljesítmény fenntartásához olyan iparágakban, mint a petrolkémiai, a tengeri és az energia. Ezeknek a paneleknek az egyedi felépítése - ahol két vagy több eltérő fémet robbanáshegesztés útján kötik - a stratégiai anyagválasztás és a kezelési folyamatok számára biztosítják a korrózió hatékony ellenállása érdekében. Az alábbiakban bemutatjuk a korrózióállóság javításának kulcsfontosságú stratégiáit:

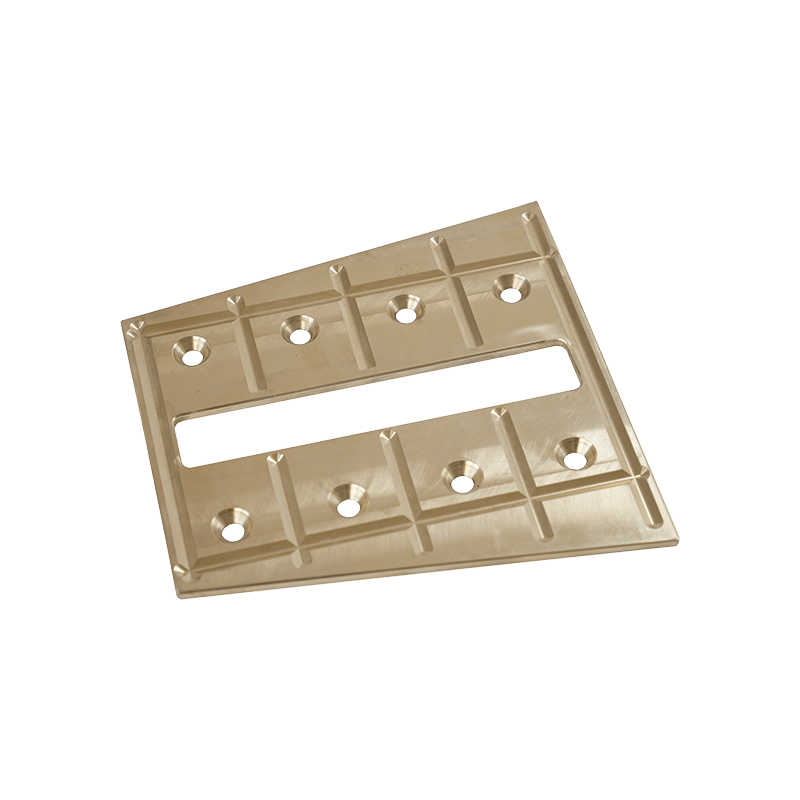

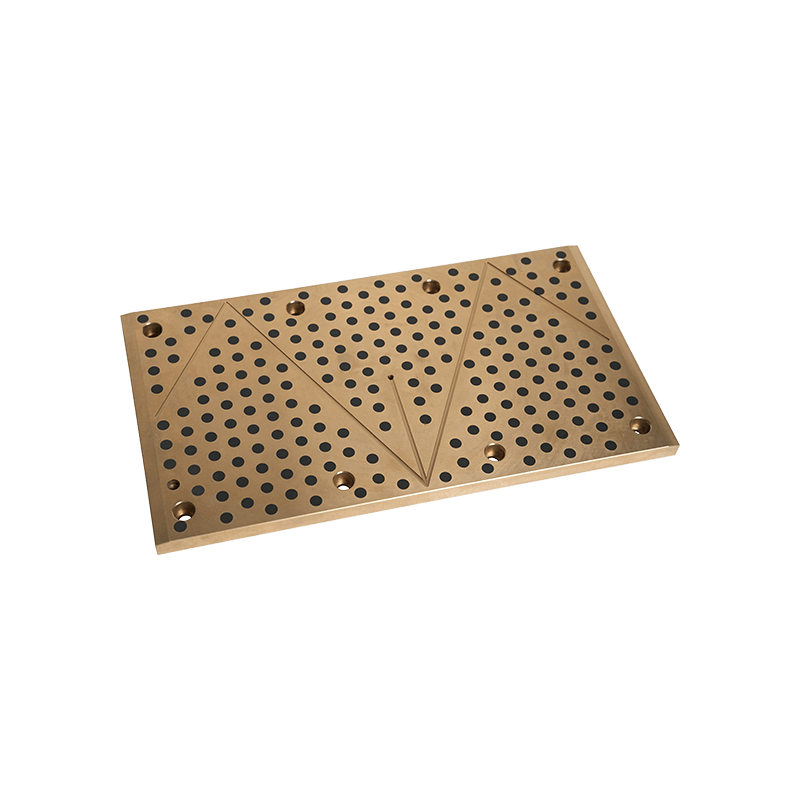

Korrózióálló fémekkel történő burkolat: A korrózióállóság javításának egyik elsődleges módja a korrózióálló fémek kiválasztása a burkolatréteghez. Az olyan anyagokat, mint a rozsdamentes acél, a nikkel -ötvözetek vagy a titán, gyakran használják a felső rétegként az acélszubsztrát védelmét a korrozív környezetektől. Ezek a fémek ismertek az oxidációval, savakkal és a sósvíz -korrózióval szembeni kiváló ellenállásukról.

A megfelelő bázisfém (általában szénacél vagy más szerkezeti ötvözetek) kiválasztása fontos a mechanikai szilárdság szempontjából, de kompatibilisnek kell lennie a burkolatú anyaggal is. A robbanáshegesztési folyamat fémkohászati kötést hoz létre, amely fokozza a korrózióállóságot az interfészen, ez döntő fontosságú annak biztosítása érdekében, hogy mindkét fém kiegészítse egymást korrozív körülmények között.

Valalizálás: Ha egy vékony védőfémet felhordva galvanizálással (például nikkel, króm), javíthatja a felület korrózióállóságát. Az galvanizált rétegek további akadályokat biztosítanak a környezeti expozíció ellen, lelassítva a nedvesség, a vegyi anyagok és a sók korrozív hatásait.

Az alumíniummal borított acélpanelek esetében az eloxálás hatékony módszer lehet a korrózióállóság növelésére. Ez a folyamat megvastagítja a természetes oxidréteget az alumíniumon, tartósabb és ellenálló felületet biztosítva.

A kompozit panel bevonása polimerréteggel (például epoxi vagy poliuretán) extra akadályt ad a korrózióhoz. Ezeket a bevonatot széles körben használják olyan környezetekben, ahol agresszív vegyi anyagoknak, sós víznek vagy nedvességnek való kitettség gyakori. Az ilyen bevonatok áthatolhatatlan rétegként működnek, amely megakadályozza, hogy a korrozív elemek elérjék a fémet.

A rozsdamentes acél és más fémek, amelyek természetesen oxidrétegeket képeznek, részesülhetnek a passzivációból, egy olyan kémiai kezelésből, amely javítja a védő -oxid réteg képződését. Ez minimalizálja a felületi reakcióképességet és javítja a korrózióállóságot kloridokkal vagy savas körülmények között.

A reaktívabb fémekből (például cink vagy magnézium )ből készült áldozati anódok beszerelése megvédi az acélrobbanás hegesztőpaneleit durva tengeri környezetben. Az anód elsősorban korrodálódik, és védi a kompozit panelt azáltal, hogy elterelje a korrózió folyamatait az elsődleges szerkezettől.

Nagyon korrozív ipari környezetben az ICCP rendszerek felhasználhatók egy kis elektromos áram alkalmazására a kompozit panelen, megakadályozva a korrózióval azáltal, hogy semlegesítik az elektrokémiai reakciókat, amelyek fém lebomlást okoznak. Ez különösen hasznos a víznek kitett vagy a föld alatti eltemetett nagy szerkezeteknél.

Amikor a különböző fémeket egy robbanáshegesztő kompozit panelben kombinálják, elengedhetetlen, hogy elkerüljük a galvanikus korróziót elősegítő feltételek megteremtését. Ez akkor fordul elő, amikor két eltérő fém, amelyek egymással érintkeznek, elektrolit (például tengervíz) jelenlétében, az egyik a szokásosnál gyorsabb korrodálódást okoz. A megfelelő anyagválasztás és az inkompatibilis fémek közötti elszigetelés megakadályozhatja ezt a problémát.

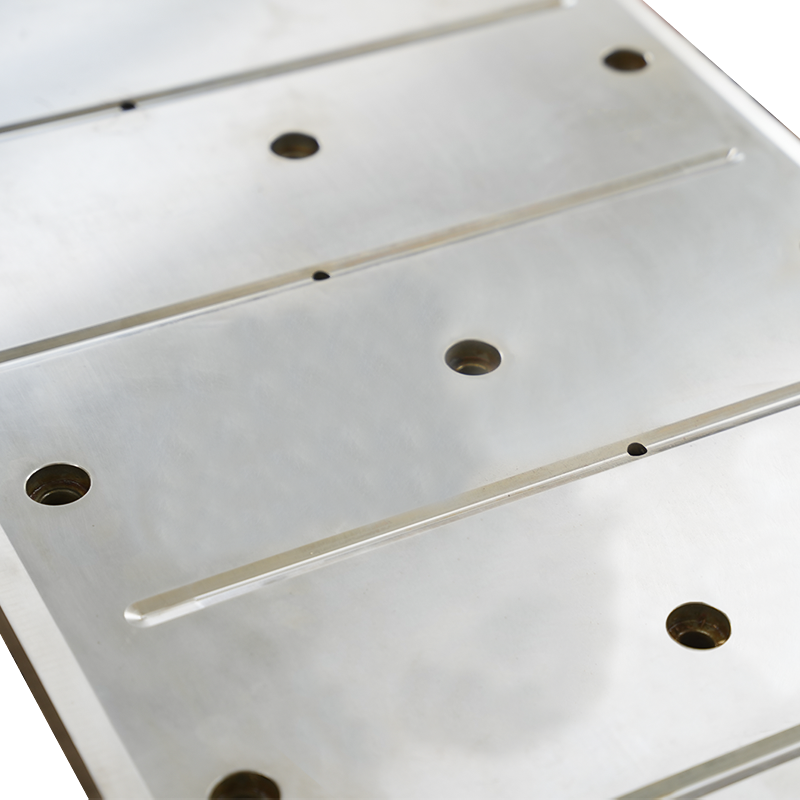

Az ízületek, hegesztések és élek megfelelő tömítése elengedhetetlen annak megakadályozására, hogy a nedvesség vagy a korrozív anyagok behatoljanak a kompozit panel szerkezetébe. A tömítőanyagok vagy tömítések elősegíthetik a kiszolgáltatott területek védelmét, különösen a tengeri vagy kémiai környezetben.

A környezetben, ahol a kompozit panelek esőnek, vegyi anyagoknak vagy tengervíznek vannak kitéve, a tényleges vízelvezetés tervezése megakadályozza a korrozív anyagok felhalmozódását. Ez különösen fontos az olyan összetett létesítményekben, mint a hőcserélők vagy a csővezeték -rendszerek, ahol a stagnáló víz lokalizált korrózióhoz vezethet.

A rendszeres tisztítási és ellenőrzési ütemterv végrehajtása elősegítheti a korrózió vagy a felület lebomlásának korai jeleinek felismerését. Ez különösen fontos a korrozív vegyi anyagok vagy a sós víznek kitett környezeteknél. A só lerakódások, kémiai maradványok vagy környezeti szennyező anyagok eltávolítása csökkenti azok korrozív hatását a panel felületére.

Nagyon agresszív ipari környezetben az olyan ellenőrző tényezők, mint a páratartalom és a hőmérséklet, csökkenthetik a kompozit panel korrozív hatásait. A páratlan, hőmérséklet -szabályozó vagy légáramlási rendszerek minimalizálhatják a korrózió kockázatát zárt vagy zárt terekben.

A korróziógátlók alkalmazása a kompozit panelek felületére vagy a tervbe történő integrálása lelassíthatja a korrózió folyamatot. Ezek a kémiai szerek védőfilmeket képeznek, amelyek blokkolják a fémfelület és a korrozív elemek közötti kölcsönhatást.

Az acélrobbanás hegesztési kompozit panelek korrózióállóságának fokozása érdekében a durva környezetben a megfelelő anyagok kiválasztásának, a védő bevonatok alkalmazásának, a katódos védelem felhasználásának, valamint a gondos tervezési és karbantartási gyakorlatok alkalmazásának kombinációjának kombinációja. Ezek a stratégiák nemcsak a paneleket védik a korrozív károktól, hanem biztosítják hosszú távú tartósságukat és teljesítményüket az igényes ipari és tengeri alkalmazásokban is.

+0086-513-88690066

+0086-513-88690066