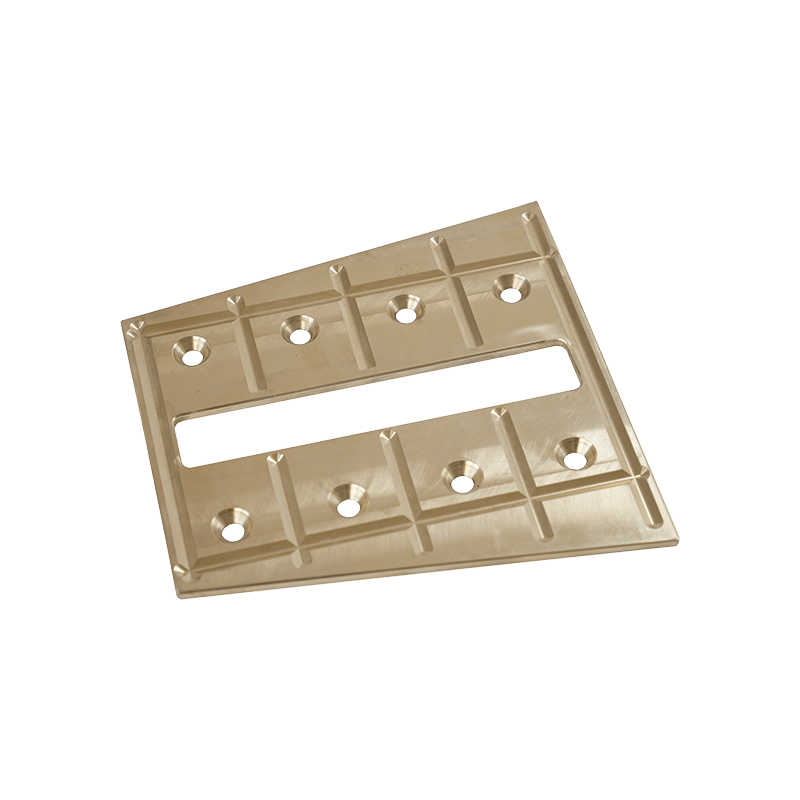

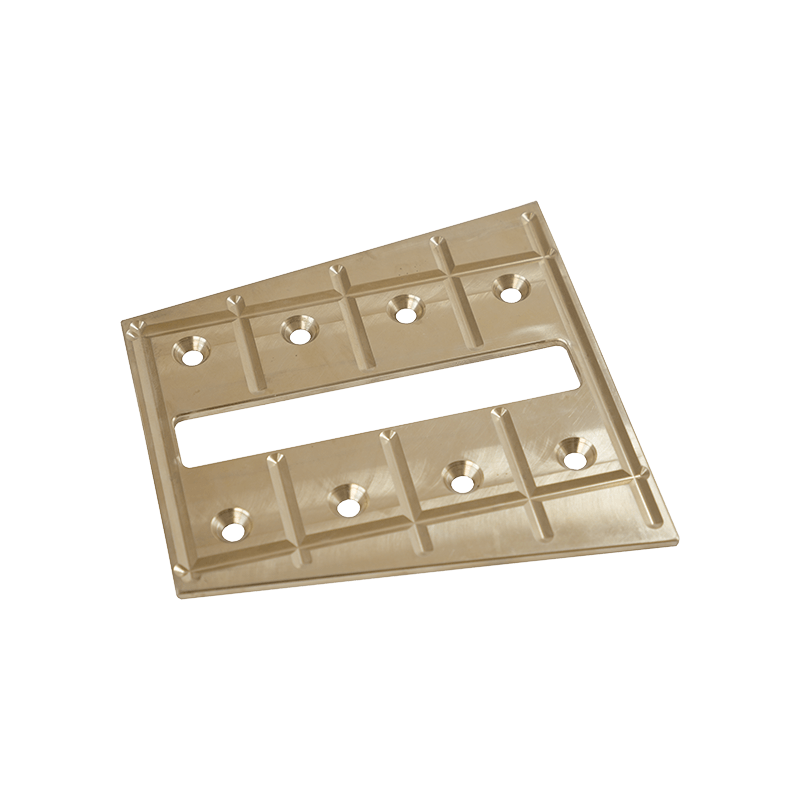

A kenési teljesítmény és a szolgáltatási élettartam a Öngyártott csapágylemez az alapvető teljesítménymutatók, amelyek közvetlenül befolyásolják a berendezések működésének hatékonyságát, megbízhatóságát és karbantartási költségeit. Az előadások továbbfejlesztése érdekében az anyagválasztás, a szerkezeti tervezés, a felületkezelés, a kenőanyag -optimalizálás és a gyártási folyamat kezdete. Az alábbiakban egy részletes elemzés:

1. Anyagválasztás és módosítás

(1) Szubsztrát optimalizálása

Fém mátrix kompozit anyagok:

Nagy szilárdságú fémek (például rézötvözetek vagy alumíniumötvözetek) szubsztrátokként történő felhasználása javíthatja a csúszólemez terhelési képességét és fáradtsági ellenállását.

A kopásálló részecskék (például volfrám-karbid vagy alumínium-oxid) hozzáadása a fémszubsztráthoz jelentősen javíthatja a csúszólemez kopásállóságát.

Polimer alapú anyagok:

A nagyteljesítményű műszaki műanyagok (például a PTFE, Peek vagy Nylon) használata, mint a szubsztrát, kiváló alacsony súrlódási együtthatót és kémiai korrózióállóságot eredményezhet.

A polimer alapú anyagok javíthatják a mechanikai szilárdságukat és a kúszás ellenállását is, ha rostok hozzáadásával (például üvegszál vagy szénszál) hozzáadnak.

(2) kenőanyag módosítása

Szilárd kenőanyagok:

A szilárd kenőanyagok, például a grafit, a molibdén -diszulfid (MOS₂) vagy a polietrafluor -etilén (PTFE) hozzáadása stabil kenőfóliát képezhet a csúszás során, csökkentve a súrlódást és a kopást.

Ezeket a kenőanyagokat egyenletesen el lehet osztani a szubsztrátumban a nano-méretű diszperziós technológián keresztül, hogy tovább javítsák a kenési hatást.

Új kenőanyagok:

Az új kenőanyagok (például ion folyadékok vagy nanorészecskék kenőanyagok) kutatása és alkalmazása jelentősen csökkentheti a súrlódási együtthatót és meghosszabbíthatja a szolgálati élettartamot.

2. Strukturális tervezés optimalizálása

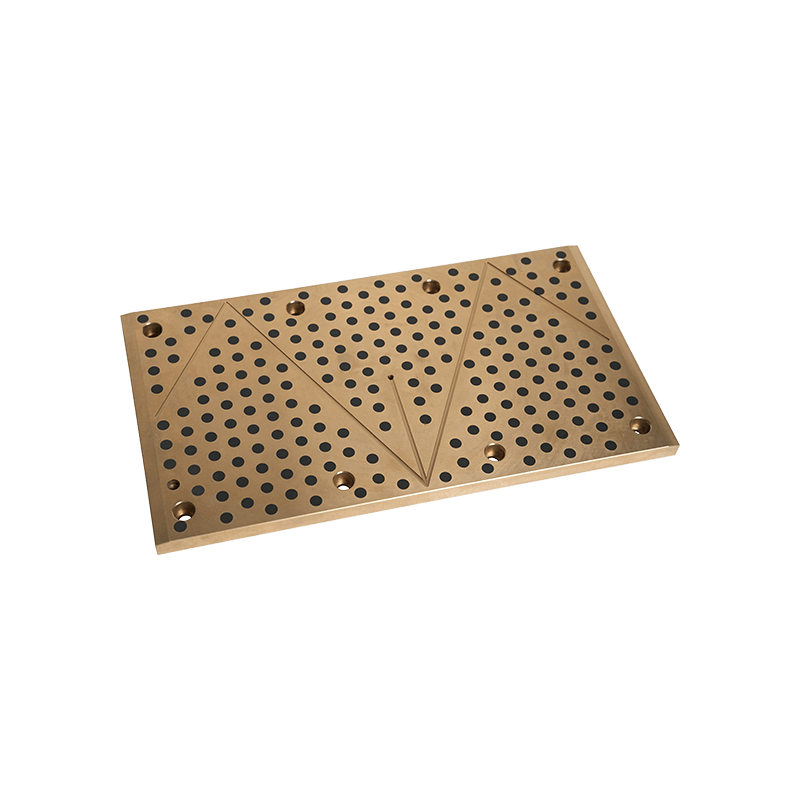

(1) porozitás és kenőanyag eloszlás

Az önmagában kaszorító gördeszkák általában a kenőanyagokat tárolják a szubsztrátba történő pórusok bevezetésével. A porozitás és a póruseloszlás optimalizálása biztosíthatja, hogy a kenőanyag használat közben folyamatosan felszabaduljon.

A pórusok alakja (például gömb alakú, hengeres vagy szabálytalan formák) fontos hatással van a kenőanyag felszabadulási sebességére és eloszlási egységességére, és a pórusszerkezet precíziós megmunkálással szabályozható.

(2) Többrétegű szerkezeti tervezés

A többrétegű struktúra (például egy fémszubsztrát önálló réteg) használata kombinálhatja a különböző anyagok előnyeit. Például a fémszubsztrát nagy szilárdságot és merevséget biztosít, míg az önmegtakarító réteg alacsony súrlódási teljesítményt nyújt.

A többrétegű struktúra javíthatja a rétegek közötti kötési erőt az interfész módosításával (például bevonat vagy kémiai kötés) a delamináció vagy a hámozás elkerülése érdekében.

(3) felületi textúra kialakítása

A gördeszka felületén a mikron- vagy nano-méretű textúrák (például hornyok, gödrök vagy kiemelkedések) megtervezése hatékonyan tárolhatja a kenőanyagokat és irányíthatja a kenőanyag áramlási irányát.

A felületi textúra csökkentheti az érintkezési területet, ezáltal csökkentve a súrlódást és a kopási sebességet.

3. Felületkezelési és bevonási technológia

(1) Bevonat technológia

Kemény bevonat:

A gördeszka felületére kemény bevonat (például DLC gyémántszerű bevonat vagy kerámia bevonat) alkalmazása jelentősen javíthatja kopásállóságát és karcolást.

Keneti bevonat:

Ha egy alacsony súrlódási együtthatókkal (például PTFE bevonat vagy MOS₂ bevonat) kenő bevonat alkalmazása tovább csökkentheti a súrlódást és meghosszabbíthatja a szolgáltatási élettartamot.

Kompozit bevonat:

A kemény bevonat és a kenő bevonat előnyeinek kombinálásával a kompozit bevonási technológia fejlesztése nemcsak javíthatja a kopásállóságot, hanem az alacsony súrlódási teljesítményt is.

(2) Felület módosítása

A gördeszka felületének mikroszerkezete olyan technológiák révén változtatható meg, mint a lézerkezelés, a plazma permetezés vagy a kémiai gőzlerakódás (CVD), hogy javítsa a kopásállóság és a kenési teljesítményt.

A felület módosítása tovább optimalizálhatja a kenőanyagok adhézióját és eloszlását hidrofil vagy hidrofób funkciók bevezetésével.

4. Kenőanyag optimalizálása

(1) kenőanyag -tartalom és eloszlás

A kenőanyag -tartalmat a konkrét munkakörülmények szerint kell optimalizálni. A túl magas kenőanyag -tartalom a szubsztrát szilárdságának csökkenését okozhatja, míg a túl alacsony kenőanyag -tartalom nem biztosít elegendő kenést.

A fejlett gyártási folyamatok (például a por kohászat vagy a fröccsöntés) a kenőanyagok egyenletes eloszlását érhetik el a szubsztrátumban, hogy biztosítsák a stabil teljesítményt a hosszú távú használat során.

(2) intelligens kenőanyagok

Az intelligens kenőanyagok fejlesztése (például kenőanyagok, amelyek reagálnak a hőmérséklet vagy a nyomás változásaira) dinamikusan beállíthatják a kenési teljesítményt a tényleges munkakörülmények szerint, ezáltal meghosszabbítva a szolgáltatási élettartamot.

Például néhány hőérzékeny kenőanyag magas hőmérsékleten több kenő alkatrészt enged fel, hogy megfeleljen a szélsőséges körülmények igényeinek.

5. A gyártási folyamat fejlesztése

(1) Precision megmunkálás

A nagy pontosságú megmunkálási technológia (például a CNC megmunkálás vagy a lézervágás) használata biztosíthatja a gördeszka méretének és felületének befejezését, ezáltal csökkentve a súrlódási párok közötti érintkezési feszültséget.

A precíziós megmunkálás optimalizálhatja a gördeszka széleit és átmeneti területeit is, hogy elkerülje a korai meghibásodást a feszültségkoncentráció miatt.

(2) Szintering és öntési technológia

A por kohászat -szinterelési technológiája pontosan szabályozhatja a gördeszka porozitását és sűrűségét, ezáltal optimalizálva a kenőanyag eloszlását és felszabadulását.

A fröccsöntési technológia alkalmas polimer alapú gördeszkákra, és komplex formákat és nagy pontosságú gyártást eredményezhet.

6. Óvintézkedések a gyakorlati alkalmazásokban

(1) Környezeti alkalmazkodóképesség

Magas hőmérsékleten, magas páratartalomban vagy korrozív környezetben meg kell választani a hőálló és korrózióálló anyagokat, és javítani kell a gördeszka környezeti alkalmazkodóképességét felületkezelés vagy bevonási technológia révén.

Alacsony hőmérsékleten vagy vákuumkörnyezetben (például repülőgépipar) az alacsony illékony kenőanyagokat (például ionos folyadékokat vagy szilárd kenőanyagokat) választhatjuk ki a speciális igények kielégítésére.

(2) Terhelés és sebesség -illesztés

Válassza ki a megfelelő csúszdamerát és a terveket a tényleges munkakörülmények (például a PV érték: nyomás × sebesség) szerint, hogy biztosítsa, hogy a stabil teljesítményt nagy terhelés vagy nagy sebességű körülmények között képes fenntartani.

(3) Rendszeres karbantartás

Még az önmagában kenve a tárgylemezek is kenőanyag kimerültségét vagy felszíni kopását tapasztalhatják hosszú távú használat után. A diáklemezek rendszeres ellenőrzése és cseréje fontos intézkedések a berendezés élettartamának meghosszabbításához.

Az önmagában kenhető csapágylemez kenési teljesítménye és élettartama jelentősen javítható az anyagi optimalizálás, a szerkezeti tervezés, a felületi kezelés, a kenőanyagok fejlesztésének és a gyártási folyamat átfogó javításával. A tényleges alkalmazásokban azonban célzott optimalizálásra van szükség a meghatározott munkakörülmények szerint, és gondoskodnia kell arról, hogy a diavetlemez elérje a legjobb egyensúlyt a funkcionalitás, a gazdaság és a környezetvédelem között.

+0086-513-88690066

+0086-513-88690066