Kompozit fém öngyógyító anyagok fejlett mérnöki anyagok, amelyek célja a súrlódás és a kopás csökkentése anélkül, hogy támaszkodnának a külső folyékony kenőanyagokra, például olajra vagy zsírra. Ezek az anyagok elengedhetetlenek azokban az alkalmazásokban, ahol a karbantartás nehéz, a működési körülmények szélsőségesek (magas hőmérséklet, vákuum vagy maró hatású környezet), vagy ahol kerülni kell a hagyományos kenőanyagokból származó szennyeződést. Az önmegtakarító funkciót gondosan megtervezett anyagok kombinációjával érik el. Az alábbiakban bemutatjuk az elsődleges alkatrészeket és anyagokat, amelyeket a kompozit fém öngyógyító rendszerekben használnak, strukturált, pont-pont formátumban bemutatva.

1. fém mátrix (alapanyag)

A fém mátrix mechanikai szilárdságot, terhelési képességet, hővezető képességet és szerkezeti integritást biztosít. A gyakori mátrix anyagok a következők:

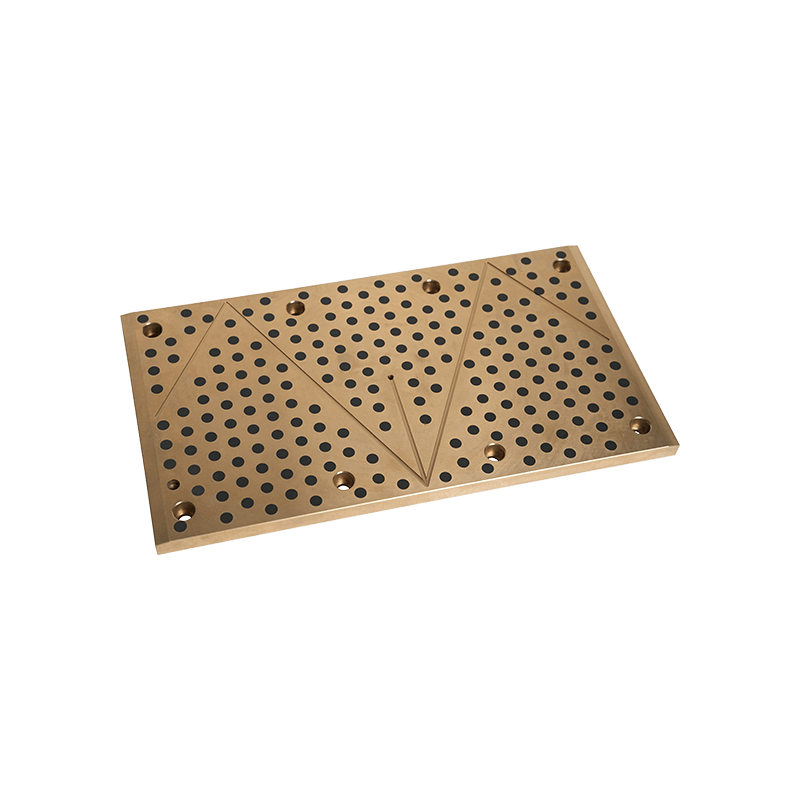

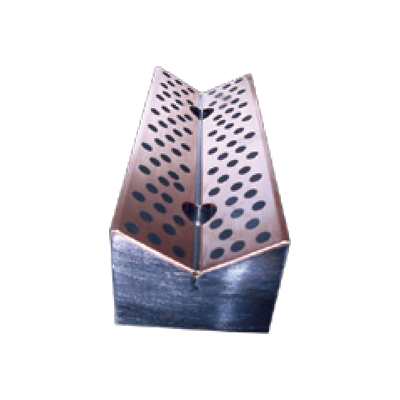

Bronz (Cu-SN ötvözetek): A legszélesebb körben használják kiváló kopási ellenállása, jó megmunkálhatósága és szilárd kenőanyagok megőrzésének képessége miatt. A porózus bronzot gyakran használják állványként a kenőanyagok beszivárgásához.

Acél (szén vagy rozsdamentes acél): nagy szilárdságú alkalmazásokhoz használják. Az acél alapú kompozitokat gyakran bevonják vagy impregnálják kenőanyagokkal.

Réz- és rézötvözetek: Nagy termikus és elektromos vezetőképességet kínálnak, amely alkalmas az elektromos csúszó érintkezőkhöz.

Alumíniumötvözetek: Könnyű és korrózió-rezisztens, amelyet repülőgépiparban és autóipari alkalmazásokban használnak, ahol a súlycsökkentés kritikus.

Vas alapú ötvözetek: költséghatékony és erős, gyakran ipari perselyekben és csapágyakban használják.

A mátrixot általában porfémes technikákkal állítják elő - a fémporok mérkőzésével, nyomás alatt tömörítve, és magas hőmérsékleten történő szintereléssel, hogy porózus vagy sűrű szerkezetet képezzenek.

2. Szilárd kenőanyagok (elsődleges súrlódáscsökkentő szerek)

Ezeket a fém mátrixba ágyazzák, és működés közben fokozatosan felszabadítják a felszínre, és alacsony nyírási fóliát képeznek, amely csökkenti a súrlódást. A legfontosabb szilárd kenőanyagok a következők:

Grafit: Szén-alapú kenőanyag, amely hatékonyan oxidáló környezetben és megemelkedett hőmérsékleten (a levegőben 400 ° C-ig). Nedves körülmények között jól működik, ahol a vízgőz elősegíti a kenőfóliákat. Gyakran réz- vagy vas alapú kompozitokban használják.

Molibdén -diszulfid (MOS₂): Lamelláris kristályszerkezetéről ismert, a MOS₂ kiváló kenést biztosít nagy terhelések alatt, vákuumban vagy száraz környezetben. A levegőben 350 ° C -ig stabil, és széles körben használják a repülőgép- és védelmi alkalmazásokban.

PoliTrafluor -etilén (PTFE): Szintetikus fluoropolimer, a súrlódás egyik legalacsonyabb együtthatójával. Lágy és hatásos alacsony vagy közepes hőmérsékleten (260 ° C -ig). A PTFE gyakran keveredik más kenőanyagokkal a teljesítmény javítása érdekében.

Tungsten -diszulfid (WS₂): Hasonló a MOS₂ -hez, de nagyobb hőstabilitással és jobb teljesítményű szélsőséges körülmények között. Ritkábban gyakori a magasabb költségek miatt.

Hexagonális bór-nitrid (H-BN): "Fehér grafit" néven ismert, kenést biztosít magas hőmérsékleten és inert környezetben.

Ezeket a kenőanyagokat a mátrix egész területén diszpergálják a gyártás során, és fokozatosan ki vannak téve, amikor a felület viselkedik, biztosítva a hosszú távú kenést.

3. Adalékok és ötvöző elemek

A teljesítmény fokozása érdekében további anyagokat építenek be a kompozitba:

Lead (PB): A történelmileg lágyságához, beágyazhatóságához és kenőfóliának kialakításához való képességhez használják. A környezeti és egészségügyi aggályok (ROHS megfelelés) miatt azonban az ólommentes alternatívákat előnyben részesítik.

TIN (SN): Javítja a korrózióállóságot és a kompatibilitást a tengely anyagokkal. Gyakran hozzáadva a bronzötvözetekhez.

CINC (ZN) és nikkel (NI): fokozza az erőt és a korrózióállóságot a vas alapú kompozitokban.

Szilícium-karbid (sIC) vagy alumínium-oxid (Al₂o₃): kerámia megerősítések, amelyek növelik a keménységet, a kopásállóságot és a hőstabilitást, különösen a nagy terhelésű alkalmazásokban.

4. Az anyagösszetétel befolyásoló gyártási módszerei

A termelési módszer befolyásolja a végső anyagszerkezetet és a teljesítményt:

Por kohászat: A leggyakoribb módszer. A fémporokat szilárd kenőanyagokkal és adalékanyagokkal keverjük össze, formába nyomják és szinterednek. Ez létrehozza a kenőanyagok egységes eloszlását egy porózus vagy sűrű fémszerkezetben.

INFILTRÁCIÓ: A porózus fém előformáit (például szinterelt bronz) olvadt kenőanyagokkal vagy alacsony olvadási pont ötvözetekkel (például ólomtinnel) beszivárognak a pórusok kitöltése és a kenés fokozása érdekében.

Plazma permetezés vagy hőpermetezés: Az önálló bevonatok fémfelületekre történő elhelyezésére használják, a fémeket és a kenőanyagokat réteges szerkezetekben kombinálva.

Additív gyártás (3D nyomtatás): A feltörekvő technika, amely lehetővé teszi az anyageloszlás és a komplex geometriák pontos ellenőrzését.

5. Alkalmazások és teljesítmény -előnyök

Kompozit fém önblubáló anyagokat használnak a következőkben:

Csapágyak és perselyek az autómotorokban és az átvitelben

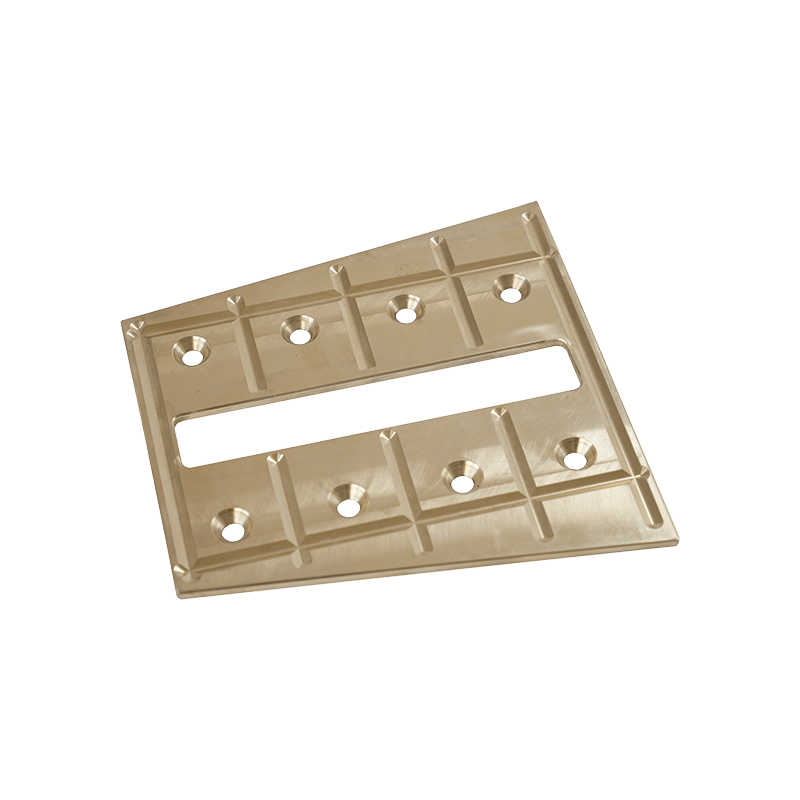

Csúszó alkatrészek az építőiparban és a mezőgazdasági gépekben

Repülési mechanizmusok (például futómű, vezérlőrendszerek)

Ipari automatizálás és robotika

Nedvességnek és sónak kitett tengeri és tengeri berendezések

Az előnyök a következők:

Csökkentő karbantartás és leállás

Működés szélsőséges hőmérsékleten és környezetben

Ellenállás a szennyeződés és a tömítés kérdéseivel szemben

Hosszú élettartam folyamatos csúszási körülmények között

A kompozit fém öngyógyító anyagok olyan komplex rendszerek, amelyek egy erős fém mátrixot (bronz, acél, réz stb.), A szilárd kenőanyagokat (grafit, MOS₂, PTFE) és a teljesítménynövelő adalékanyagokat kombinálják. A fejlett gyártás révén ezek az anyagok megbízható, karbantartásmentes működést biztosítanak igényes alkalmazásokban. Ahogy az iparágak a zöldebb, hatékonyabb technológiák felé haladnak, az ólommentes, nagy teljesítményű kompozitok fejlődése tovább növekszik, biztosítva kritikus szerepüket a modern gépiparban.

+0086-513-88690066

+0086-513-88690066