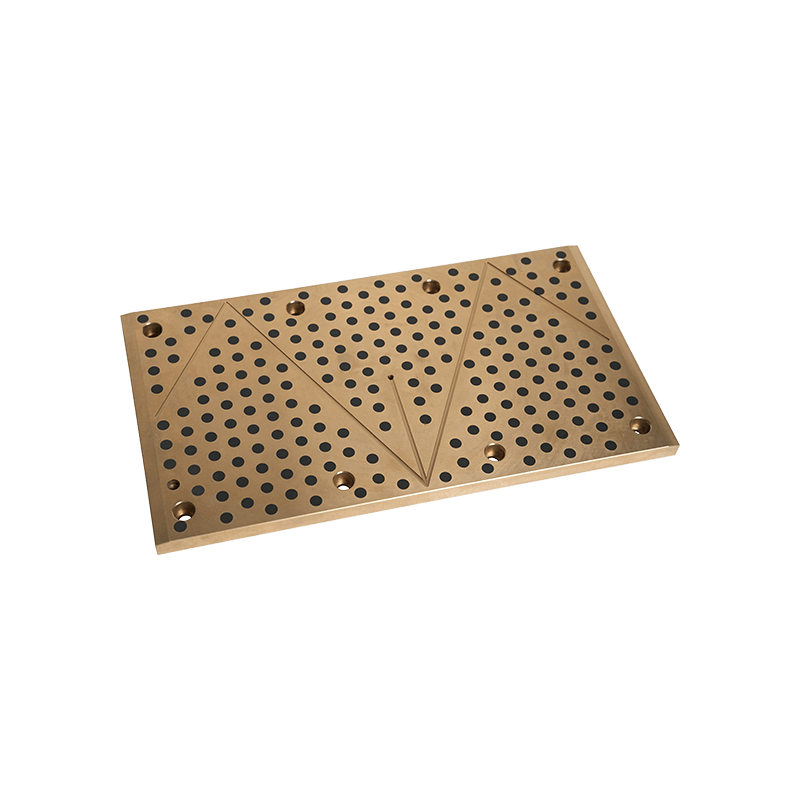

A korrózióállóság és a szerkezeti szilárdság javítása érdekében acél robbanáshegesztett kompozit lemezek , a következő szempontokat általában figyelembe lehet venni:

Válassza ki a nagy korrózióállóságú ötvözet anyagokat az acélszubsztrát burkolatára, például rozsdamentes acél, alumíniumötvözet vagy titánötvözet. Ezek az anyagok hatékonyan ellenállhatnak a korrozív közegek, például savak, lúgok és sók eróziójának.

A korrózióálló fémek kiválasztása mellett a korróziógátló bevonatok, például az epoxi gyanta bevonatok és a poliuretán bevonatok is permetezhetők a kompozit lemez felületére, hogy tovább javítsák a korrózióállóságot.

A robbanáshegesztés energiájának szabályozásával a szülő anyag és a burkolatréteg közötti kötési szilárdság biztosítja a gyengült ízületek által okozott korróziós csatornák elkerülését. A túlzott robbanáshegesztési energia törékeny lehet a hegesztési területnek, ezáltal befolyásolva a korrózióállóságot.

A robbanáshegesztés minősége közvetlenül befolyásolja a kompozit lemez szilárdságát és korrózióállóságát. A folyamat paramétereinek optimalizálásával az acél és a burkolat réteg között egyenletes és hibamentes kötési felületet biztosítanak, és a mikrotöréseket és a szakaszos területeket csökkennek, amelyek gyakran hajlamosak a korróziós forrásokra.

Egy többrétegű struktúrát alkalmaznak, amelyben az egyes rétegek eltérő tulajdonságokkal rendelkezhetnek. Például egy magas korrózióállósági igényű környezetben a külső réteg korrózióálló anyagból készülhet, a középső réteg nagy szilárdságú acélból készül, a belső réteg pedig terhelés hordozó acéllemez. Ez nemcsak javíthatja a korrózióállóságot, hanem biztosíthatja a kompozit lemez általános szerkezeti szilárdságát is.

Különböző anyagkombinációkat választunk ki a felhasználási környezet szerint, hogy biztosítsák, hogy a külső réteg anyag magas korrózióállósággal rendelkezik, míg a belső réteg anyag elegendő szerkezeti szilárdságot biztosít.

Alumíniumötvözet vagy alumíniumötvözet burkolatát tartalmazó kompozit lemezek esetén eloxáló kezelés használható a felületi keménység és a korrózióállóság javítására.

Ezek a felszíni kezelési módszerek kiváló korrózióvédelmet nyújthatnak, különösen akkor, ha tengeri vagy kémiai környezetben használják, és hatékonyan megakadályozhatják az eróziót korrozív közegek révén.

Foszfát kezelés: A foszfátréteg javíthatja az acéllemez korrózióállóságát és jobb bevonat tapadást biztosíthat.

Az acélrobbanáshegesztett kompozit lemezek gyártási folyamatában különös figyelmet kell fordítani a szerkezeti hibák, például a rések és a repedések elkerülése érdekében, mivel ezek a területek hajlamosak a nedvesség vagy korrozív anyag felhalmozására, ami helyi korrózióhoz vezet. A hegesztési folyamat optimalizálásával ellenőrizze, hogy az ízület lapos és hibamentes legyen.

Az ízületek esetében hatékony tömítéskezelést végeznek annak megakadályozására, hogy a nedvesség és a vegyi anyagok behatoljanak a lemez belsejébe, ezáltal javítva az általános korrózióállóságot.

A tudomány és a technológia fejlesztésével az új korrózióálló anyagokat, például a szuper korrózió-rezisztens acél- és kerámia kompozit anyagokat fokozatosan használják a robbanó hegesztett kompozit lemezekben. Ezeknek az új anyagoknak nemcsak kiváló korrózióállósággal rendelkeznek, hanem hatékonyan javítják a szerkezeti szilárdságot is.

A nagyobb szilárdságú szülő anyag kiválasztása, különösen azokban az alkalmazásokban, amelyeknek ellenállniuk kell a nagy terhelésnek vagy az összetett környezetnek, a szülő anyag szilárdsága meghatározza a kompozit lemez hordozó képességét. Az olyan anyagok kiválasztásával, mint a nagy szilárdságú acél és az ötvözött acél, a kompozit lemez szerkezeti szilárdsága javítható.

Az acéllemez és a takaró réteg közötti hegesztési felület optimalizálásával ellenőrizze, hogy a kettő között jó mechanikai kötés és fizikai tulajdonságok illeszkedjenek, és kerüljék el az interfész gyengeségei által okozott szerkezeti problémákat.

A fenti módszer révén az acélrobbanás hegesztett kompozit lemezének korrózióállósága és szerkezeti szilárdsága hatékonyan javítható, így hosszabb élettartamú és nagyobb megbízhatósággal rendelkezik a nagy igényű környezetben, például az óceánban, a petrolkémiai, az űrkutatás stb.

+0086-513-88690066

+0086-513-88690066